消防车

特种车辆

水射流工程

水刀

奥 拓 福 水 刀立足品质 专业切割 专注水射流26年

消防车

特种车辆

水射流工程

水刀

奥 拓 福 水 刀立足品质 专业切割 专注水射流26年

400-83-29299

apw@apw.cn

沈阳市浑南新区浑南东路国际产业园日本园15-16号

作者:admin

作者:admin

来源:

来源:

发布于:2022-04-13 11:18:11

发布于:2022-04-13 11:18:11

浏览:8964

浏览:8964

根据目前混凝土破碎工程设备的发展状况来看,目前国外的混凝土破碎设备都采用的是液压驱动技术[74]。与传统的具有成熟技术的电力驱动相比,液压驱动具有调速范围大,较大的功率质量比,抗过载能力强,等诸多优点;同时采用液压作为动力源的工程设备,其动力来源具有多种形式,如发动机,电机,以及其他形式的动力来源。作为在户外工作的工程设备,采用液压驱动具有更好的机动性能。对于少部分采用气压驱动技术的工程设备,如气锤等破拆机械,只是采用了压缩空气作为传动介质来驱动设备进行工作,而压缩空气主要特点是质量轻,来源广泛,可压缩性强,粘度系数低对温度变化不明显,同时对环境无污染[75,76]。采用压缩气体进行驱动的设备主要特点是系统响应速度快,反应灵敏,操控性能高。但是,由于空气的可压缩性,负载对系统的传动性能影响较大,其控制精度无法得到保证[77];同时气压传动的系统工作压力一般小于 0.8MPa,因此,采用气压驱动技术的设备在系统驱动功率方面也有一定的限制,基于电力驱动、液压驱动以及气压驱动技术的适用性,对于经常处在户外作业的混凝土破拆机器人,应优先使用液压驱动技术[78]。

现代液压系统设计方法是在实践的基础上进行深入研究,逐渐形成的规范的设计方法。通过结合国内外先进的设计经验,概括国内的中小型液压系统的设计流程,一般液压系统的设计是在满足特定的工作性能、可靠性以及稳定性等要求的前提下,所设计的液压系统要满足结构简单,成本较低,工作效率高,使用和维护方便,人机友好性高,使用寿命长以及可扩展等多项条件。然而液压系统的设计流程并没有固定的顺序,不同设计步骤之间需要来回进行修改和完善,这样才能设计出性能完善,状态良好的液压系统[79]。

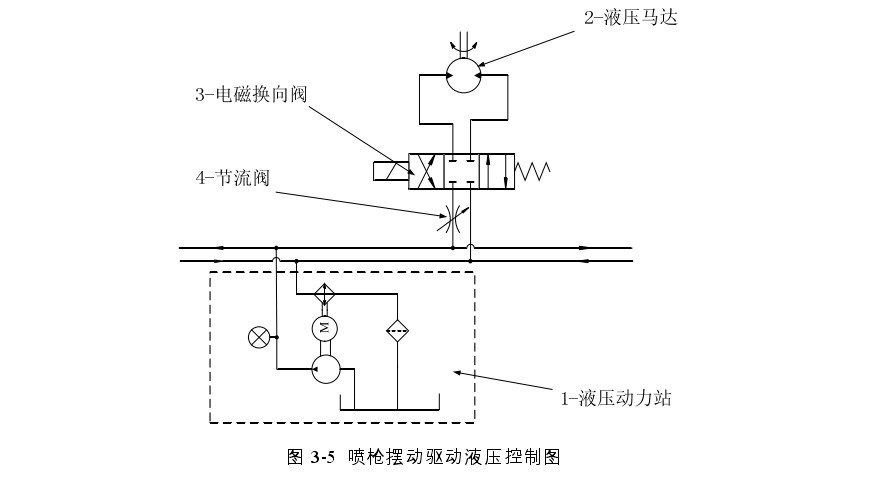

超高压水射流破拆机器人采用柴油发动机作为动力来源,驱动液压泵为系统提供液压力。其中包括两个行走液压马达、机械臂架旋转马达、臂架移动液压缸、支架回转马达、支架翻转液压缸、托盘移动液压马达、喷枪夹头摆动马达以及喷枪摆动马达。不同的驱动部件工作方式以及驱动压力不同,根据破拆机器人工作需要对部分重要部件进行详细设计。根据机械臂架结构以及其采用的驱动部件的执行方式,选择喷枪摆动马达、托盘移动液压马达、以及支架翻转液压刚作为三个典型部件进行分析计算,其他驱动部件设计方法类似。

同机械部件的结构设计一样,液压系统的设计一般包括以下步骤[80]:

1)确定系统设计要求;

2)确定主要设计参数,如工作压力,系统总功率等;

3)系统方案设计及论证,初步拟定系统原理图;

4)选择液压元器件,如:液压马达,换向阀等;

5)系统性能分析,包括压力损失、温升及效率验算;

6)完善液压系统图,设计液压装置,编写操作说明书等技术文件。

超高压水射流破拆机器人的各个运动动作采用液压进行驱动,包括底盘的移动,机械臂的旋转、伸展,以及喷枪的破拆移动等多个动作。其中底盘采用液压马达进行驱动,履带式结构,行走平稳,越野能力强。机械臂是破拆机器人的手臂,其动作的稳定性以及方向灵活性是进行破拆作业的关键所在,对于不同的关节采用不同的液压执行原件进行驱动。由于破拆机器人主要作业对象为需要拆除以及修复的混凝土建筑物,而这些不同的建筑物具有不用的建造方式,建造结构以及内部材料并不相通,需要破拆平面、大小、深度均也不尽相同。如混凝土路面处于水平面,桥梁桥墩为竖直平面,而隧道涵洞等建筑物表面为曲面。超高压水射流破拆机器人需要满足对于不同建筑物破拆需求,这就要求其执行机构具有多个自由度,能够对不同的作业对象进行适当的调整,以期达到最佳的实时作业效率。为使破拆机器人的液压系统设计更为简便,通过对破拆机器人运动部件进行分析,液压系统设计根据功能可以拆分为两个部分:底盘驱动和机械臂架。而两者由于工作作用的不同其液压回路的设计要求也不同。

(1)底盘驱动设计要求

底盘的移动准确性和稳定性是破拆机器人进行精确破拆的重要保证,液压驱动的破拆机器人底盘需要能够进行前进、后退、左右转弯等一般移动机械所具备的主要功能,其工作时需要保证运动平稳性以及其速度的可控性,不会因为系统液压控制阀死区的存在而具有控制的滞后性。根据破拆机器人结构图以及相关运动参数可知,底盘驱动系统采用两个液压马达进行驱动,破拆机器人的移动速度需控制在 0.1~1.4m/s,底盘最大负载 0.5t。

(2)机械臂架设计要求

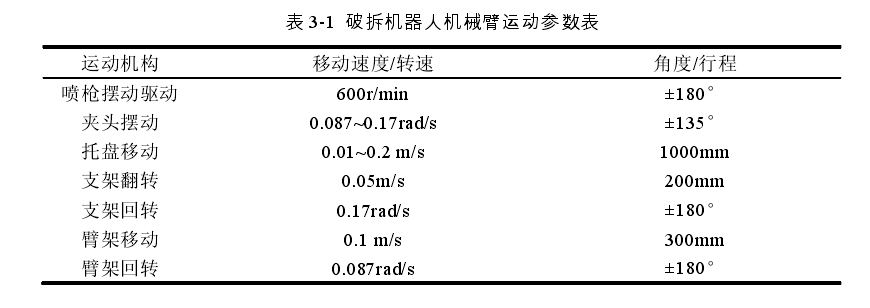

破拆机器人的机械臂架是机器人的执行机构,通过各个部件的联合动作来达到预定的位置,实现对混凝土的破拆工作。对破拆机器人样机进行结构设计时已经确定了各个部件的运动参数,在对其进行液压驱动设计时需按照这些运动参数进行设计。部件的运动参数汇总如表 3-1。

破拆机器人采用履带底盘作为工作平台,而履带底盘的驱动又涉及到多方面的因素。根据对相关驱动形式的研究发现,对底盘驱动机构进行设计时主要应考虑系统的驱动力、驱动速度和制动力这三个基本要素。采用液压驱动的履带底盘,这三个具体参数也是选择液压马达的主要考查依据。驱动功率一定程度上决定马达的排量,驱动速度又决定着马达的转速,底盘结构以及负载重量又间接制约了马达的驱动力矩。所以对底盘驱动的设计应主要从这三个参数入手。

驱动力一般指马达的输出扭矩,在额定情况下马达的驱动力必须能够满足系统的动作要求,同时设计时还需要具有一定的盈余量,保证破拆机器人在具有一定运动过载时,仍短时间内仍能正常工作。对于移动时底盘还需要考虑到多种运动工况,由于行驶环境的不同,液压系统所具有的负载也不尽相同。一般情况下,移动底盘的驱动采用通过模拟最大爬坡角度进行驱动驱动力的计算。由于所需驱动力的大小与很多因素有关,例如,底盘类型,路面的情况,重心的位置等等。根据对本课题机器人的工作环境要求,以及相关的设计参考,对底盘的驱动力进行设计计算时,对边界条件作出以下假设:破拆机器人机械臂连同驱动底盘等同为一个质量块;重心位置不会导致运动过程中机器人的倾覆;路面选用一般的混凝土路面;滾阻系数取 0.02,设计最高时速5km h。对驱动功率进行计算时,考虑破拆机器人在斜坡上的行驶状况,进行受力分析。

喷枪摆动马达能够带动喷枪在破拆最佳入射角方位内进行摆动,不仅可以提高对混凝土的破碎效率,而且能够打击更大的范围,是破拆执行机构的一个重要的运动部件。然而其摆动的速度高以及喷枪喷射时会受到水射流的反作用力,这些特点对机械臂架的安全以及可靠性具有较大的影响,在设计时需要对其重点考虑。

由于不同的混凝土建筑物所采用不同的混凝土型号不同,因而其具有的内部性能也不一致,这就需要破拆机器人在针对不同的混凝土破碎时,采用不同的破碎速度。喷枪的摆动频率可以作为破碎速度的一个特征量。喷枪摆动频率由摆动马达进行控制,对液压马达进行转速的控制即可对喷枪摆动频率进行控制。